Die meisten Betriebe erfassen bereits alle Sensoren, Zykluszeiten und Fehler. Die deskriptive Analyse verwandelt diesen Verlauf in übersichtliche, nützliche, aber rückblickende Dashboards.

Die präskriptive Analyse fügt das fehlende Element hinzu: Algorithmus-basierte Ratschläge, was als nächstes zu tun ist.

Der Übergang von „Was ist passiert?“ zu „Was sollen wir jetzt tun?“ wird zu einer Grundvoraussetzung für Fabriken, die eine höhere Leistung, niedrigere Kosten und weniger Überraschungen anstreben.

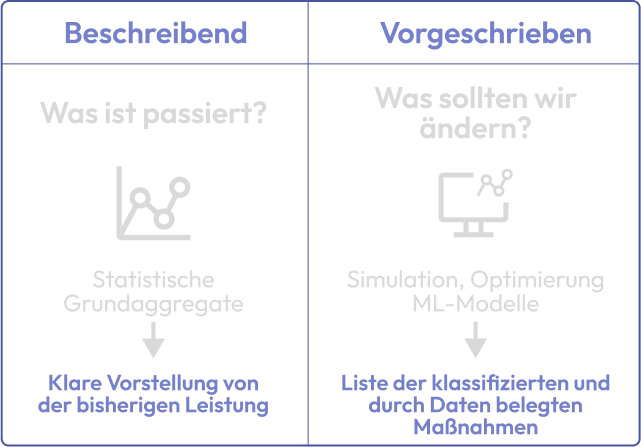

Deskriptiv versus präskriptiv: Eine kurze Gegenüberstellung

Zum besseren Verständnis sollten wir jedoch definieren, worin der Unterschied zwischen dem einen und dem anderen besteht.

- Diedeskriptive Analytik ist der Historiker der Anlage. Sie informiert Sie über die OEE, die Ausschussrate oder den Energieverbrauch des letzten Monats.

- Diepräskriptive Analyse ist der Verfahrenstechniker, der über Nacht tausend „Was-wäre-wenn“-Szenarien durchgespielt hat und die drei wichtigsten Parameteränderungen vorschlägt, mit denen das Ziel zu minimalen Kosten erreicht werden kann.

Beide Ansätze sind unglaublich wertvoll, aber das Verständnis ihrer Unterschiede ist der Schlüssel zur Anwendung des richtigen Tools zur richtigen Zeit.

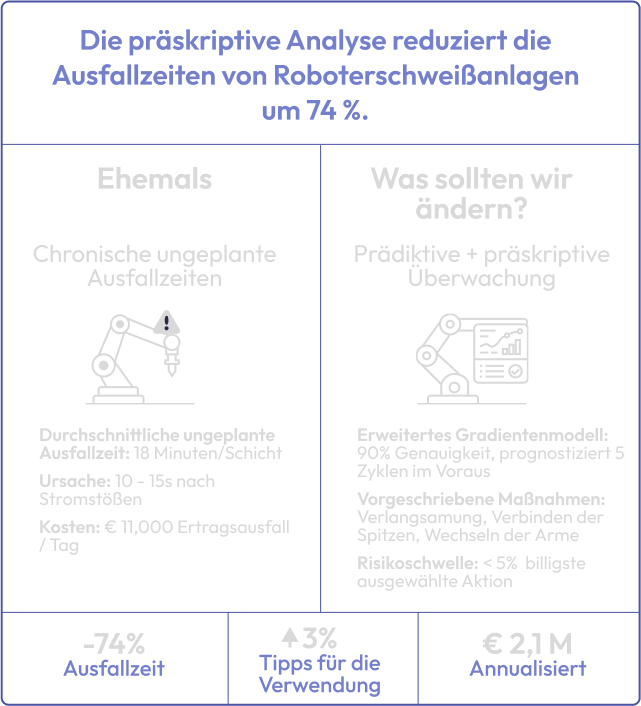

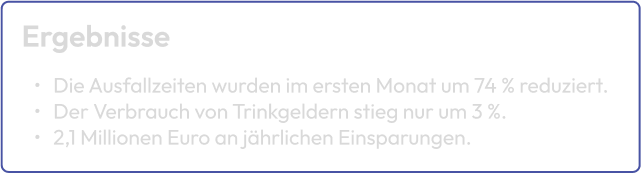

Beispiel: Verringerung der Ausfallzeiten von Schweißanlagen bei einem Tier-1-Zulieferer

Ein Tier-1-Zulieferer, der Fahrwerkskomponenten für mehrere Erstausrüster stanzt und schweißt, hatte chronische ungeplante Ausfallzeiten an seiner Roboterschweißanlage, die im Durchschnitt 18 Minuten pro Schicht betrugen.

Die Installation zusätzlicher Sensoren lieferte dem Team Echtzeitinformationen über das Drehmoment des Roboters, die Armvibration und den Stromverbrauch.

1. Beschreibendes Stadium:

- Die Daten zeigten, dass die meisten Stopps auf einen 10-15 Sekunden früheren Spitzenstromverbrauch folgten.

- Die Scorecard bezifferte die Kosten: 11.000 Euro Produktionsausfall pro Tag.

2. Die präskriptive Phase:

- Ein verstärktes Gradientenmodell sagte eine Versagenswahrscheinlichkeit von 90 % fünf Zyklen im Voraus voraus.

- Eine Optimierungsebene gleicht drei Aktionen – Verlangsamung der Armgeschwindigkeit, Anpassung der Abrichtintervalle oder Umschalten des Roboters auf Ersatzbetrieb – mit den Taktzeitzielen und den Kosten für die Lebensdauer der Spitzen ab.

- Das System empfahl die kostengünstigste Maßnahme, die das Risiko unter 5 % hielt. Die Bediener akzeptierten die Vorschläge über eine HMI-Taste.

Warum sich die Verschreibung lohnt:Auf einen Blick

| Zahlung | So sieht es in der Werkstatt aus. |

| Geschwindigkeit der Entscheidung | Wenn der Supervisor online geht, hat der Solver bereits Tausende von Parametersätzen verglichen, so dass die Änderungen angewendet werden, während die Leitung noch heiß ist. |

| Verknappung der Ressourcen | Wartung, Werkzeuge und Lagerbestände werden in einem einzigen System geplant, wodurch Ausfallzeiten und überhöhte Lagerbestände reduziert werden. |

| Kundenorientierung | Die Ergebnisse des Modells werden nach Auftragspriorität und Strafkosten gewichtet, so dass die Produktion zuerst auf die Aufträge mit dem höchsten Wert ausgerichtet wird. |

| Risikovorhersage | Szenario-Simulationen decken Schwachstellen auf, sei es eine Engstelle in der Lackierkabine oder ein Mangel an Level-2-Spänen, und zwar Tage, bevor die OEE erreicht wird. |

Bausteine: ein Fluss in vier Schritten

1. Saubere, mit Zeitstempel versehene Daten:

Vereinheitlichen Sie Sensor-, MES- und ERP-Feeds, damit alle Ereignisse den gleichen Takt haben. Müll rein ist immer noch Müll raus.

2. Prädiktive Schicht:

Durch maschinelles Lernen oder physikbasierte Modelle werden Rohsignale in Prognosen über Leistung, Bedarf oder Ausfallwahrscheinlichkeit umgewandelt.

3. Optimierungsmotor:

Lineare, gemischte oder stochastische Solver suchen nach Millionen von „hypothetischen“ Kombinationen und präsentieren den Plan mit den niedrigsten Kosten, der die Randbedingungen erfüllt.

4. Benutzeroberfläche:

Die Empfehlungen erreichen die Bediener über HMI, Mobiltelefon oder E-Mail – über jeden Kanal, der es ihnen ermöglicht, innerhalb von Sekunden und nicht Stunden zu handeln.

Erste Schritte

Prüfen Sie eine einzelne wichtige Anlage. Erfassen Sie Ihre Datenquellen, Fehlermodi und KPI-Sanktionen. Entwickeln Sie ein Pilotmodell, das eine Änderung empfiehlt, die die Betreiber in einer Schicht testen können. Erhöhen Sie den Umfang erst, wenn die wirtschaftliche Rentabilität nachgewiesen ist.

Die präskriptive Analyse geht von der rückblickenden Analyse zur Vorhersage und von dort zu konkreten Anweisungen über. In der Automobilproduktion, wo jede Minute Ausfallzeit Auswirkungen auf die Just-in-Sequence-Lieferungen hat, ist diese Änderung nicht mehr optional.

Teile diesen Beitrag