La mayoría de las plantas ya realizan un seguimiento de todos los sensores, tiempos de ciclo y defectos. El análisis descriptivo convierte ese historial en cuadros de mando ordenados, útiles pero retrospectivos.

El análisis prescriptivo añade la pieza que faltaba: Asesoramiento basado en algoritmos sobre qué hacer a continuación.

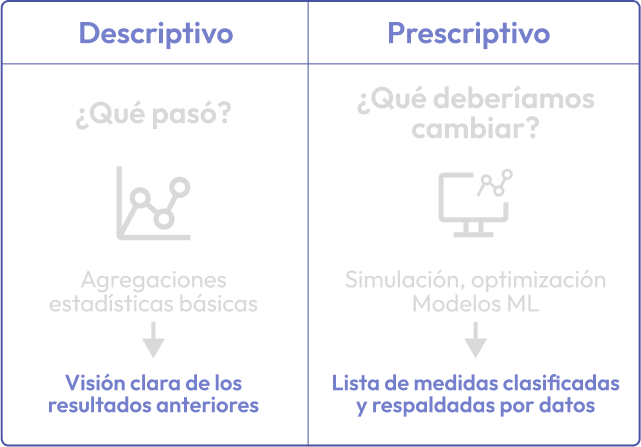

Pasar de «¿Qué ha pasado?» a «¿Qué debemos hacer ahora?» se está convirtiendo en un requisito básico para las fábricas que desean un mayor rendimiento, menores costes y menos sorpresas.

Descriptivo frente a prescriptivo: Un rápido constraste

Sin embargo, para entenderlo mejor, definamos cuál es la diferencia entre uno y otro.

- Analítica descriptiva es el historiador de la planta. Le informa de la OEE del mes pasado, la tasa de chatarra o el consumo de energía.

- Analítica prescriptiva es el ingeniero de procesos que de la noche a la mañana ha estudiado mil escenarios hipotéticos y llega con los tres principales cambios de parámetros que alcanzarán el objetivo con el mínimo coste.

Ambos enfoques son increíblemente valiosos, pero comprender sus diferencias es clave para aplicar la herramienta adecuada en el momento oportuno.

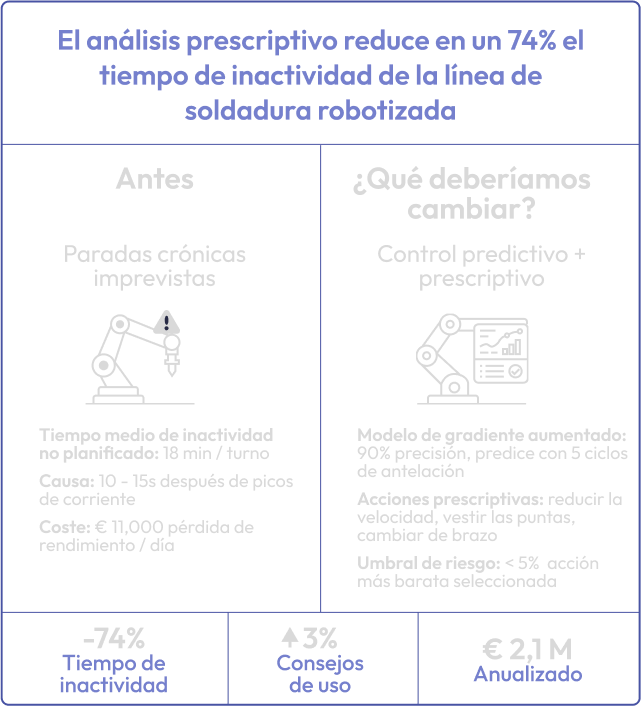

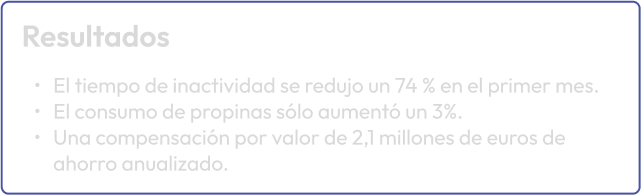

Ejemplo: Reducción del tiempo de inactividad de la línea de soldadura en un proveedor de primer nivel

Un proveedor de primer nivel que estampa y suelda componentes de chasis para varios fabricantes de equipos originales, tenía paradas crónicas no planificadas en su línea de soldadura robotizada, con un promedio de 18 minutos por turno.

La instalación de sensores adicionales proporcionó al equipo información en tiempo real sobre el par del robot, la vibración del brazo y el consumo de corriente.

1. Etapa descriptiva:

- Los datos mostraban que la mayoría de las paradas seguían a un pico de consumo de corriente de 10-15 segundos antes.

- El cuadro de mandos cuantificó el coste: 11 000 euros de producción perdida al día.

2. Etapa prescriptiva:

- Un modelo de gradiente reforzado predijo una probabilidad de fallo del 90 % con cinco ciclos de antelación.

- Una capa de optimización equilibraba tres acciones -reducir la velocidad del brazo, ajustar el intervalo de reavivado de las puntas o cambiar el robot al servicio de reserva- con los objetivos de cadencia y el coste de la vida útil de las puntas.

- El sistema recomendaba la acción más barata que mantenía el riesgo por debajo del 5 %. Los operarios aceptaron las sugerencias mediante un botón HMI.

Por qué es rentable la prescripción: De un sólo vistazo

| Pago | Cómo se ve en el taller. |

| Velocidad de decisión | Cuando el supervisor se conecta, el solucionador ya ha comparado miles de conjuntos de parámetros, por lo que los cambios se aplican cuando la línea aún está caliente. |

| Escasez de recursos | Los niveles de mantenimiento, utillaje e inventario se programan como un único sistema, lo que reduce el tiempo de inactividad y el exceso de existencias del presupuesto. |

| Orientación al cliente | Los resultados del modelo se ponderan en función de la prioridad de los pedidos y los costes de penalización, orientando la producción hacia los trabajos de mayor valor en primer lugar. |

| Previsión de riesgos | Las simulaciones de escenarios detectan los puntos débiles, ya sea un punto de estrangulamiento en la cabina de pintura o una escasez de chips de nivel 2, días antes de que alcancen la OEE. |

Bloques de construcción: un flujo en cuatro pasos

1. Datos limpios y con fecha y hora:

Unifique la alimentación de sensores, MES y ERP para que todos los eventos compartan un mismo reloj. La basura que entra sigue siendo basura que sale.

2. Capa predictiva:

Los modelos de aprendizaje automático o basados en la física traducen las señales brutas en previsiones de rendimiento, demanda o probabilidad de fallo.

3. Motor de optimización:

Los solucionadores lineales, mixtos o estocásticos buscan millones de combinaciones «hipotéticas» y presentan el plan de menor coste que cumple las restricciones.

4. Interfaz de usuario:

Las recomendaciones llegan a los operarios a través de la HMI, el móvil o el correo electrónico, cualquier canal que les permita actuar en cuestión de segundos, no de horas.

Primeros pasos

Audite un único activo de alto impacto. Mapee sus fuentes de datos, modos de fallo y penalizaciones de KPI. Desarrollar un modelo piloto que recomiende un cambio que los operarios puedan probar en un turno. Aumentar la escala sólo cuando se haya demostrado la rentabilidad económica.

El análisis prescriptivo traslada el análisis retrospectivo a la previsión, y de ahí a las instrucciones concretas. En la fabricación de automóviles, donde cada minuto de inactividad repercute en las entregas justo en secuencia, este cambio ya no es opcional.

Compartir este artículo